L’intelligence artificielle transforme profondément les usines connectées, passant d’opérations réactives à des systèmes prédictifs et automatisés. En intégrant IA, IoT et robotique, elles optimisent la production, réduisent les coûts et améliorent la sécurité. Cette révolution industrielle 4.0 ouvre la voie à une flexibilité accrue, des décisions éclairées en temps réel et une meilleure performance durable.

Application de l’intelligence artificielle dans l’usine connectée : fondamentaux et enjeux immédiats

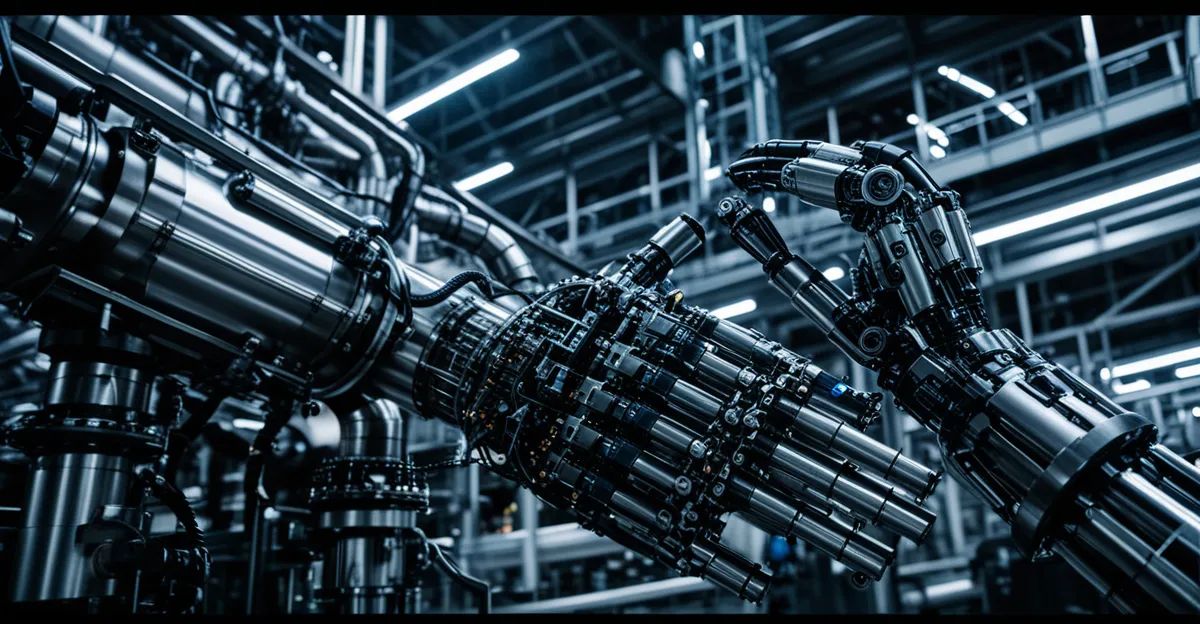

Dans le contexte de l’usine intelligente, l’intégration de l’IA dans l’industrie transforme la production grâce à l’association entre automatisation industrielle, IoT, et robotique avancée. Elle permet la connexion de capteurs, systèmes cyber-physiques et robots collaboratifs qui collectent, analysent et exploitent en temps réel de vastes volumes de données. Cette synergie optimise la surveillance, l’analyse prédictive, et le contrôle qualité automatisé.

En parallèle : Création d’entreprise : guide complet pour réussir votre lancement

L’automatisation des tâches répétitives grâce à l’intelligence artificielle industrielle augmente l’agilité de la chaîne de production, réduit fortement les arrêts grâce à la maintenance prédictive et assure une gestion des flux beaucoup plus efficiente. Les données collectées via l’Internet des objets industriel (IIoT) alimentent des algorithmes d’analyse de données industrielles qui détectent d’éventuelles anomalies avant qu’elles ne causent des pertes majeures, ce qui minimise les interventions en urgence et améliore le taux de disponibilité des équipements.

Par l’optimisation des processus de production et le pilotage intelligent, l’IA favorise une adaptation rapide face aux variations du marché, tout en réduisant les coûts. L’usine connectée devient alors un écosystème résilient, piloté par la donnée, où la prise de décision s’appuie sur des analyses précises et instantanées.

A découvrir également : Rack mi lourd d’occasion : la solution économique pour votre stockage

Technologies, méthodes et exemples concrets de l’usine intelligente

Capteurs intelligents, analyse de données industrielles et contrôle en temps réel

Les capteurs intelligents et la collecte de données machines sont au cœur de l’usine intelligente. Ces capteurs, intégrés à l’IIoT, permettent de recueillir des milliers de points de données sur l’état des équipements, la consommation énergétique ou la qualité de production. Grâce à l’analyse en temps réel, des algorithmes surveillent la moindre variation. Les systèmes de commande intelligents réagissent automatiquement, ajustant paramètres et process pour garantir qualité et performance. Cette automatisation augmente l’efficacité, réduisant les erreurs humaines et limitant les arrêts imprévus.

Intelligence artificielle appliquée à la maintenance prédictive et la détection d’anomalies

L’intelligence artificielle intervient en maintenance prédictive : le machine learning analyse les historiques et détecte des signaux faibles annonciateurs de panne. La détection d’anomalies améliore la sécurité : à la moindre dérive ou surchauffe, l’alerte se déclenche, évitant incident ou casse machine. Résultat : moins de coûts de réparation, plus de fiabilité, et une durée de vie prolongée des équipements industriels.

Exemples d’usines et de solutions innovantes : cas d’usages sectoriels et jumeaux numériques

Des secteurs comme l’automobile ou l’agroalimentaire exploitent la robotique collaborative et le jumeau numérique pour simuler, optimiser et contrôler chaque étape. Le digital twin manufacturing simule divers scénarios, teste des modifications et anticipe les impacts, sans stopper la production réelle. Ces innovations transforment la gestion, la supervision intelligente et la réactivité des lignes industrielles.

Perspectives, défis actuels et émergents pour l’industrie 4.0

L’industrie 4.0 impose une transformation rapide et profonde des usines, où la sécurité, la flexibilité et l’humain deviennent prioritaires. Les risques cybernétiques augmentent avec l’intégration massive de l’Internet des objets industriel. Cela impose des protocoles avancés, une surveillance continue, mais aussi une adaptation des opérateurs à de nouvelles interfaces homme-machine et à l’intelligence collective. La formation et l’accompagnement deviennent indispensables pour garantir la cohabitation harmonieuse humains-robots, optimiser l’automatisation flexible et prévenir les menaces numériques.

L’optimisation énergétique est au cœur des préoccupations : la gestion automatisée de la consommation, l’intégration d’énergies renouvelables et la réduction des déchets deviennent fondatrices d’une industrie connectée durable. Grâce à la collecte de données en temps réel et à l’analyse prédictive, il devient possible d’économiser ressources et coûts, tout en diminuant l’empreinte écologique. Initiatives telles que le jumeau numérique ou la maintenance prédictive participent à ce mouvement d’amélioration continue.

L’avenir reposera sur la convergence des technologies IA, IoT et blockchain, permettant une personnalisation avancée, une automatisation autonome et une sécurisation accrue des chaînes d’approvisionnement. Cette nouvelle étape ouvre la voie à des usines totalement autonomes, capables de s’auto-adapter à la demande et d’opérer selon une logique à la fois efficiente et responsable.